Tabla de contenidos

- Principio básico

- Onda Modos y onda propagación

- Implementación técnica de pruebas ultrasónicas

- Sondas

- Pulsos Ultrasónicos

- Sonido de campo

- Reflexión y refracción

- Evaluación de fallas con DGS

- Evaluación Eco con CAD

- Tecnología de sonda por arreglo de fase

- Dirección y enfoque con arreglo de fase

- Escaneo con arreglo de fase

Principio básico

El principio básico de una prueba ultrasónica comienza con un pulso ultrasónico que pasa a través de la pieza de trabajo a la velocidad del sonido característico de ese material en particular. En el transcurso de esto tiene lugar una interacción con la estructura de la pieza de trabajo. La evaluación correspondiente de las señales recibidas (amplitud y tiempo de vuelo) permite sacar conclusiones sobre la calidad interna del objeto de prueba sin destruirlo.

Te puede interesar:

Demostración de ultrasonido industrial en planta termoeléctrica

Capacitación en ultrasonido industrial en Perú

Ventajas de usar ultrasonido industrial

¿Qué es el ultrasonido industrial y que soluciona en la industria?

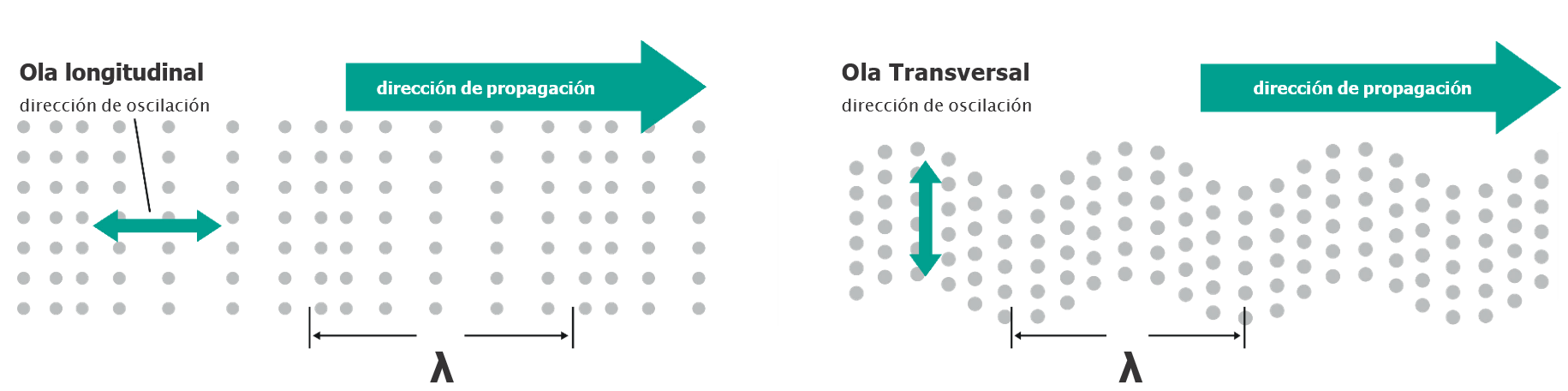

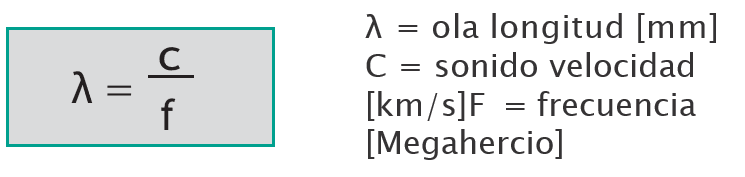

Onda Modos y onda propagación

Con la onda longitudinal, las moléculas (átomos) oscilan paralelamente, mientras que con la onda ultrasónica transversal oscilan perpendiculares al eje de propagación. La velocidad del sonido C es una constante del material que depende principalmente del módulo de elasticidad y la densidad del material. Con la frecuencia F de la onda sonora, esto da como resultado la longitud de onda λ.

Implementación técnica de pruebas ultrasónicas

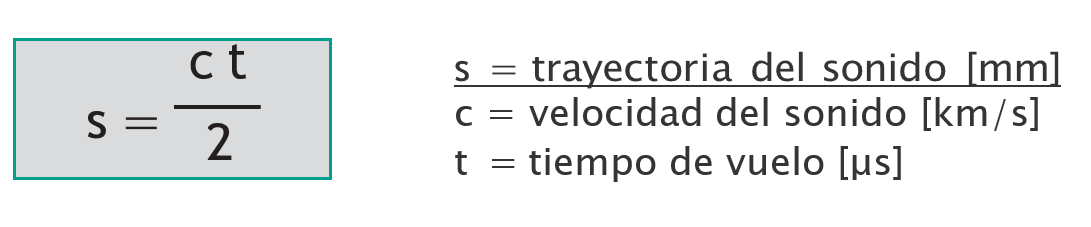

Los pulsos eléctricos son generados por el transmisor del instrumento y alimentados a la sonda donde activan pulsos ultrasónicos. Al mismo tiempo, el haz de electrones comienza con el pulso inicial (IP) en la esquina inferior izquierda de la pantalla. Las ondas de sonido así reflejadas y recibidas por la sonda generan los ecos (eco del reflector, eco de fondo) que se muestran en la pantalla.

En esta representación A-scan, la amplitud del eco de un reflector se muestra como un trazo vertical y el tiempo de vuelo o la distancia como un trazo horizontal. Esto permite una asignación clara de la trayectoria del sonido a cada eco individual → ubicación de los reflectores, medición del espesor.

En el método de eco de pulso, se evalúan las porciones de sonido reflejadas de regreso a la sonda. El método de transmisión directa utiliza dos sondas, es decir, un transmisor más un receptor.

Sondas

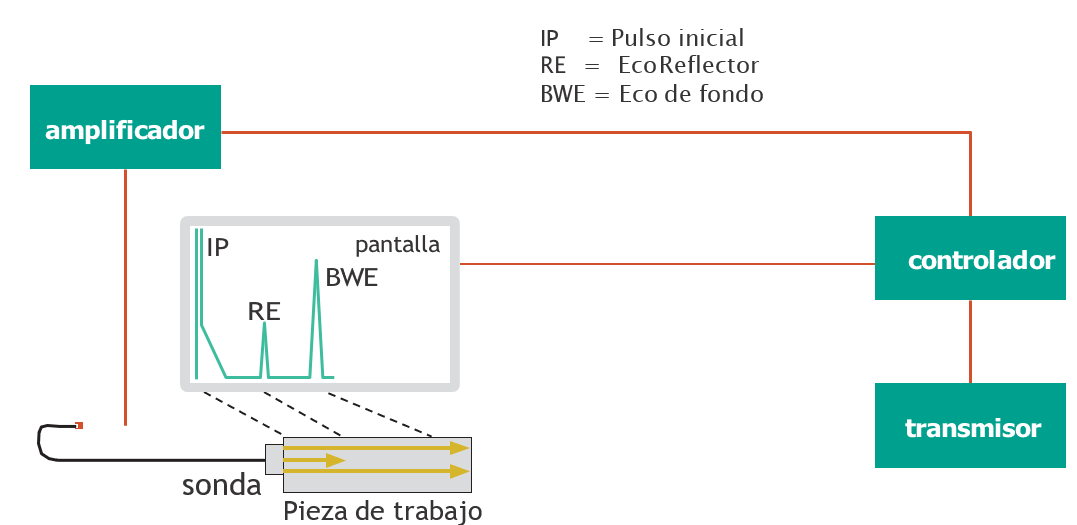

Una sonda de haz recto transmite y recibe ondas de sonido perpendiculares a la superficie → prueba de láminas de metal, piezas forjadas y fundidas.

La sonda TR contiene dos elementos. Las funciones de transmisor y receptor están separadas entre sí eléctrica y acústicamente → pruebas en piezas de trabajo delgadas y mediciones de espesor de pared.

La sonda de haz angular transmite y recibe ondas sonoras en ángulo con respecto a la superficie del material → ensayos de soldadura, ensayo de chapas, tubos, forjados.

Pulsos ultrasónicos

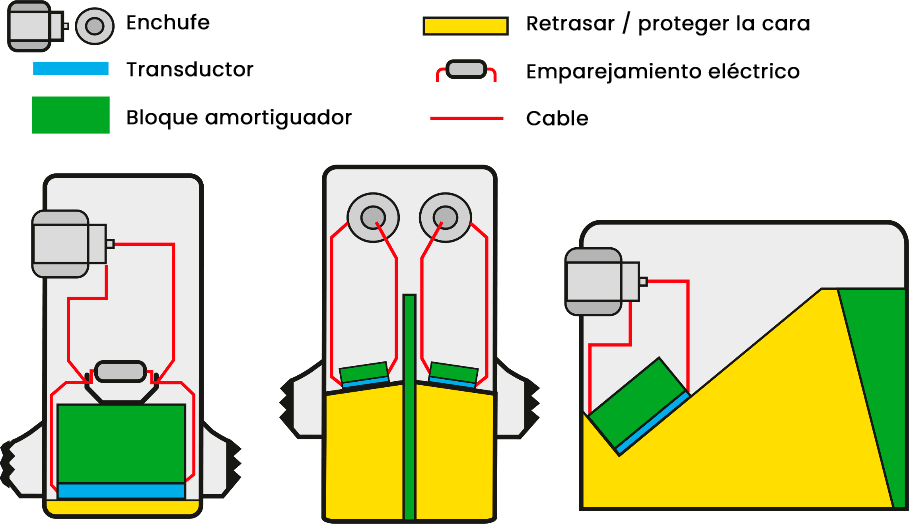

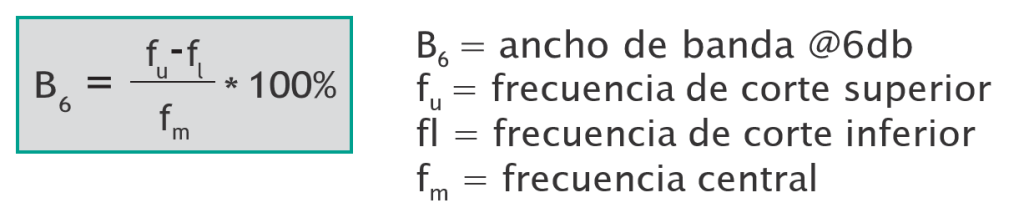

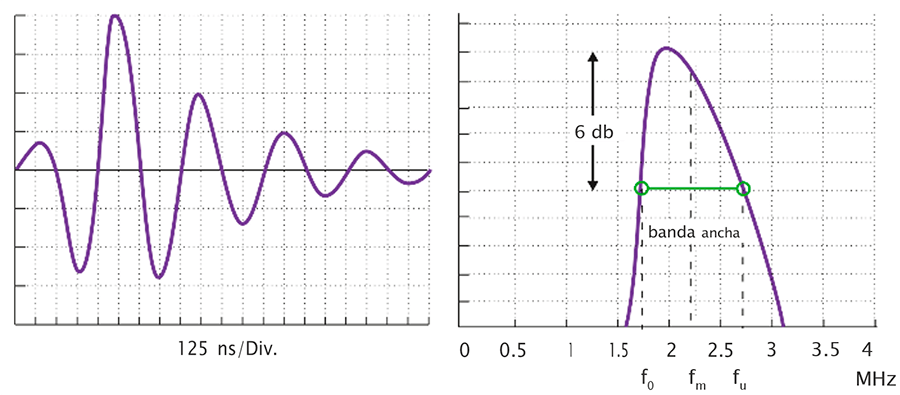

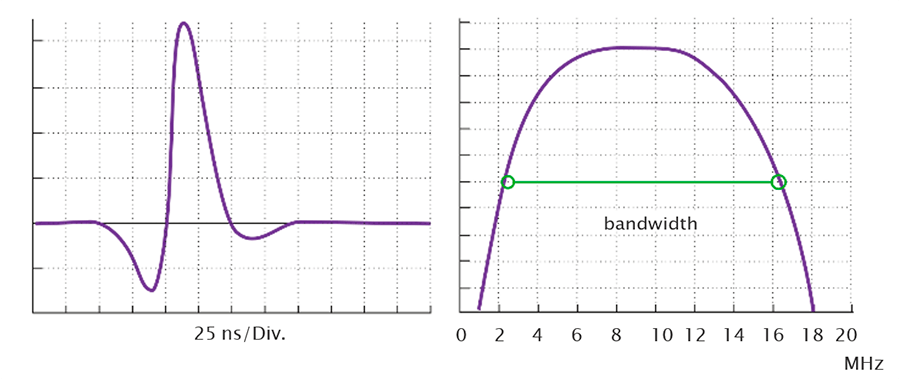

Para ello se utiliza un elemento piezoeléctrico (cristal, cerámica, polímero) que transforma la energía eléctrica en ondas sonoras y viceversa. Debido a la amortiguación mecánica del elemento transductor, se produce una oscilación amortiguada: el pulso ultrasónico y, al recibir una señal de onda, el pulso eléctrico de RF. La frecuencia del pulso está determinada por el grosor del elemento, mientras que la longitud del pulso o espectro de frecuencia (ancho de banda) está determinada por la amortiguación del elemento.

Amortiguación débil = duración de pulso larga con frecuencia distintiva y espectro estrecho (ancho de banda pequeño). Especialmente adecuado para la evaluación de defectos según el método DGS.

Amortiguación fuerte = duración de pulso corta, amplio espectro (gran ancho de banda): alta resolución, buena relación señal-ruido, especialmente en microestructuras gruesas. 50 mV/div.

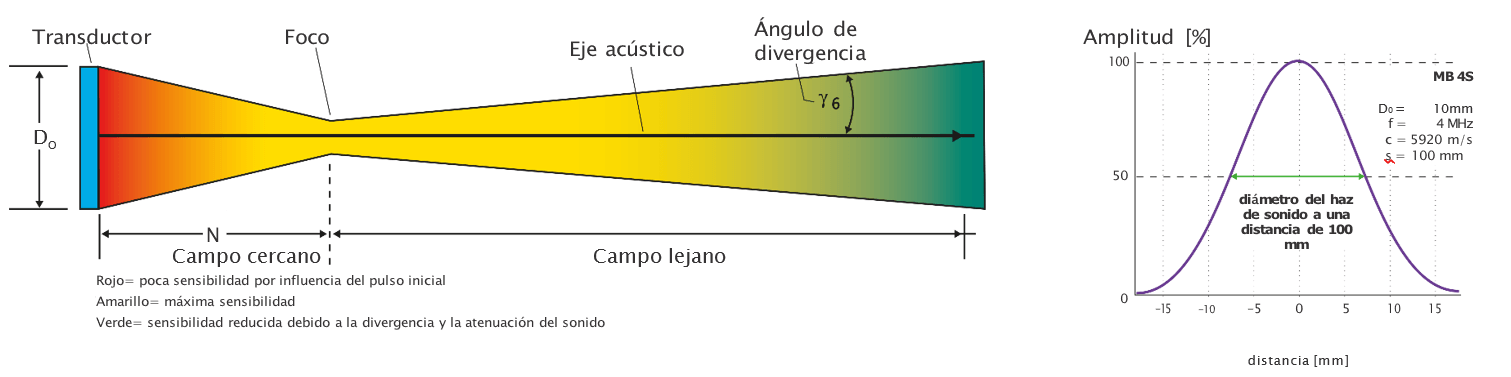

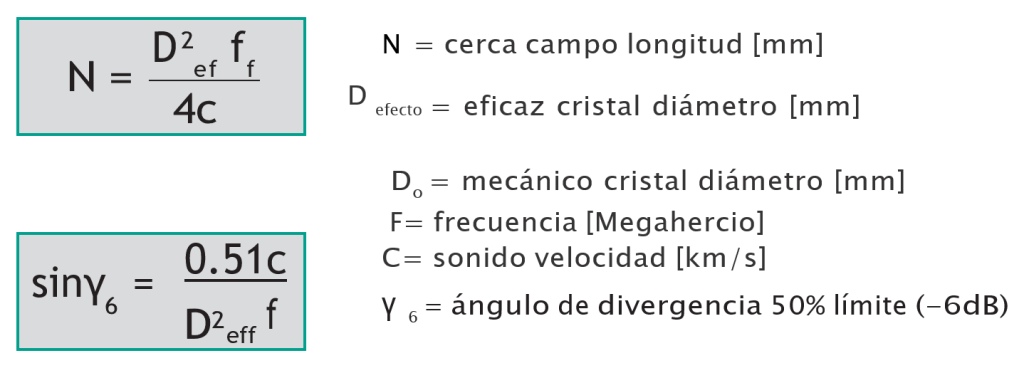

Sonido de campo

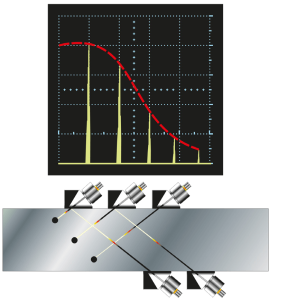

La forma de la radiación sonora de una sonda depende del tamaño de su cristal, su frecuencia y la velocidad del sonido del material en cuestión. El sonograma se recibe sumando la detectabilidad de los reflectores circulares a la representación aproximada del campo sonoro.

A en forma de campana lateral distribución del sonido presión es observado en el campo lejano. La caída de presión de sonido al 50% define el diámetro del sonido haz.

Reflexión y refracción

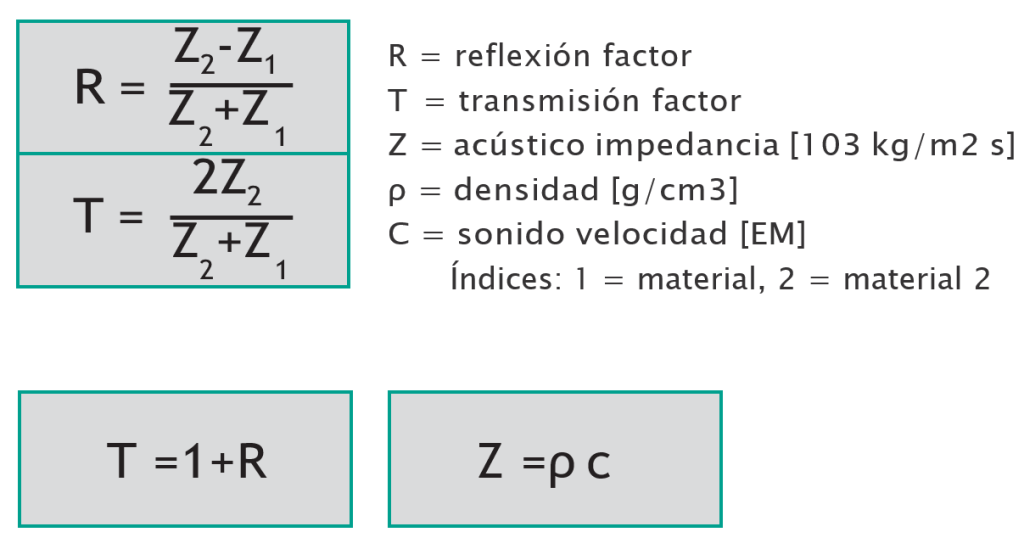

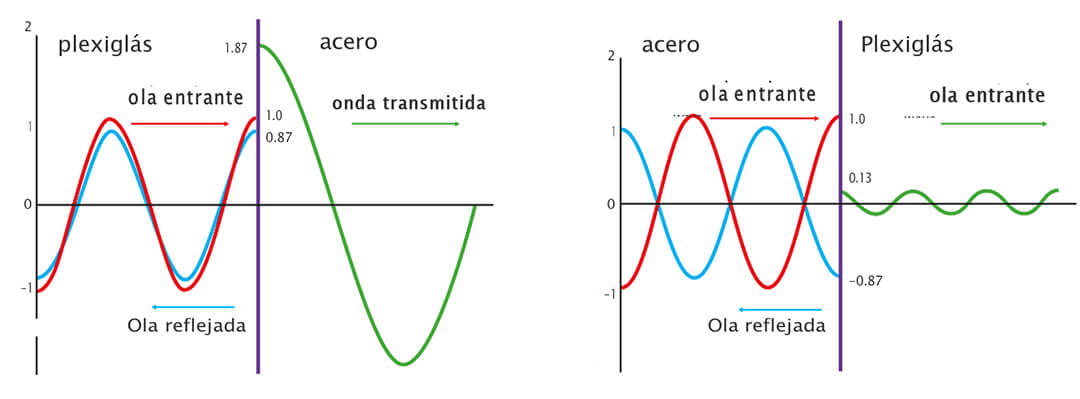

Una onda de sonido, que choca verticalmente con una interfaz de material plano, se divide en una onda reflejada y transmitida. En este sentido, las amplitudes también cambian → factor de reflexión y transmisión.

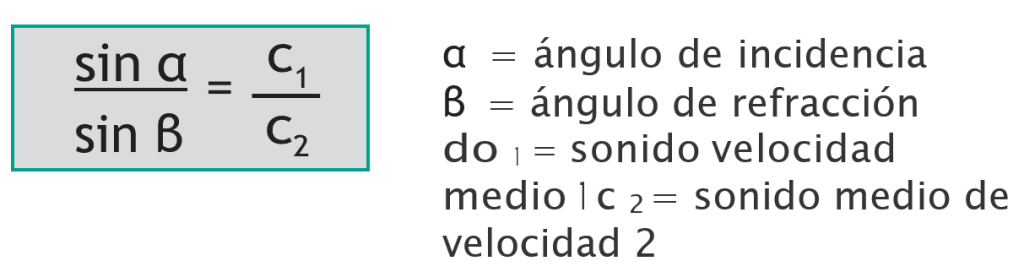

Si las ondas de sonido golpean la interfaz del plano en un ángulo, se produce la reflexión, la refracción y la conversión de modo, según el modo de onda, el ángulo de incidencia y los materiales en cuestión.

Evaluación de fallas con DGS

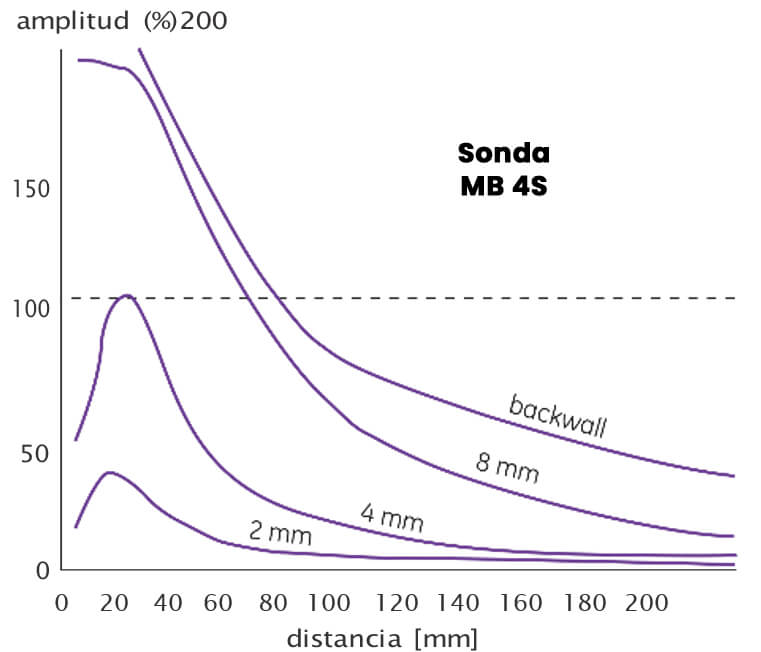

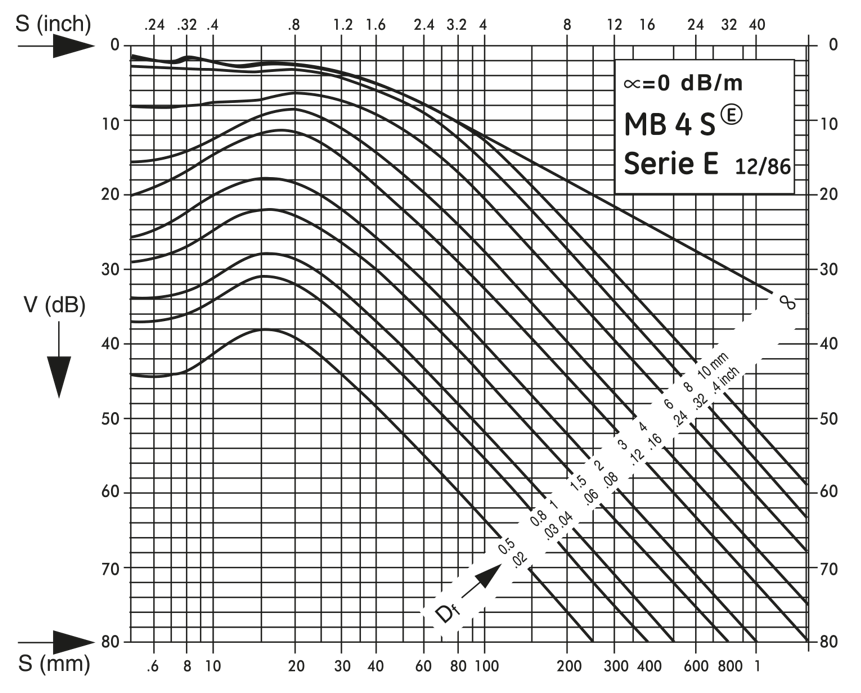

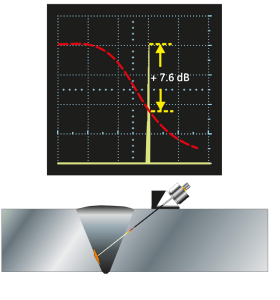

El sonido de presión aumenta a lo largo del acústico eje arriba al extremo del campo cercano, es decir, el foco, alcanzando su máximo en este punto y luego bajando de nuevo. El reflejo característico de defectos situado completamente dentro del sonido campo da como resultado una caída de amplitud de eco proporcional a 1/s 2 (s= sonido camino) en el lejos campo.

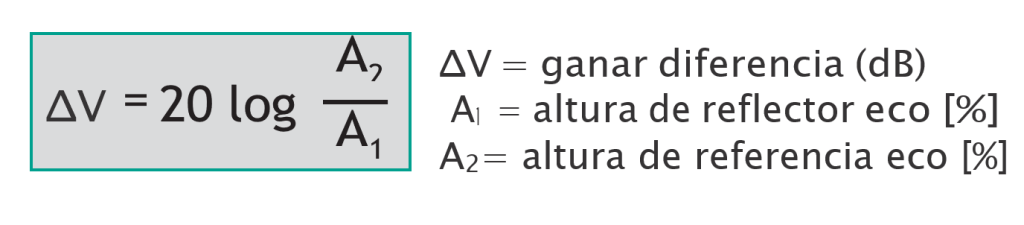

Esto da como resultado el diagrama DGS en un sistema de coordenadas logarítmico. Muestra la regularidad de las amplitudes de los ecos de discos circulares de diferentes tamaños y de la pared trasera para una determinada sonda referida al acero. Las diferencias en las amplitudes de los ecos se describen como diferencias de ganancia ΔV.

Por otro lado, el tamaño del reflector equivalente (= diámetro del disco circular equivalente) del defecto se puede determinar sobre la base de una diferencia de ganancia medida ΔV entre la indicación de un reflector desconocido (defecto) y la indicación de un reflector de referencia.

También es posible una evaluación del defecto mediante la comparación directa del eco del defecto con el eco de un reflector de referencia conocido (método del bloque de referencia). En aplicaciones de campo, los reflectores de referencia correspondientes se escanean a distancias variables y sus amplitudes de eco se trazan en la pantalla como una curva de amplitud de distancia (DAC).

Evaluación Eco con CAD

La curva DAC (Distance Amplitude Curve) permite una simple evaluación de eco de reflectores desconocidos por comparación del eco-altura con respeto al CAD (dB a DAC).

Debido a la atenuación y la divergencia del haz en todos los materiales riales, la eco amplitud de a dado tamaño reflector disminuir se ve como distancia desde la investigación aumenta Para establecer arriba a CAD, el máximo respuesta de a especificado referencia reflectora (p. ej., fondo plano u orificio lateral perforado) se registra en diferentes profundidades sobre el rango de prueba requerido.

El bloque de prueba con los reflectores de referencia debe ser del mismo material que la pieza bajo prueba. Entonces a curva es trazado (calculado) a través de los puntos máximos de las señales de eco de los reflectores. esta curva representa la distancia ley de la referencia reflector e investigación en el material.

Los reflectores desconocidos (fallas) se evalúan comparando la amplitud del eco con la altura de la curva DAC en la profundidad del reflector desconocido, es decir, dB a DAC.

Las características del material y la divergencia del haz se compensan automáticamente porque el bloque de referencia y el objeto de prueba están hechos del mismo material, tratamiento térmico, condición de la superficie, etc.

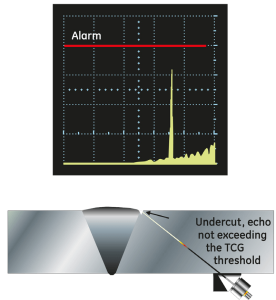

La ganancia corregida en el tiempo (TCG) es una característica del instrumento que permite la corrección automática de la amplitud de la distancia en función de un DAC programado en el instrumento utilizando el mismo procedimiento descrito en DAC.

TCG permite configurar el umbral de alarma de una puerta de falla a una altura de pantalla fija en todo el rango de prueba.

Tecnología de sonda por arreglo de fase

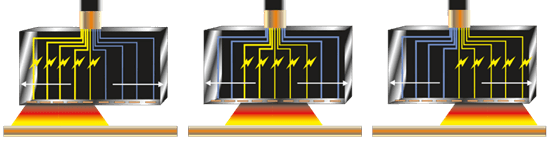

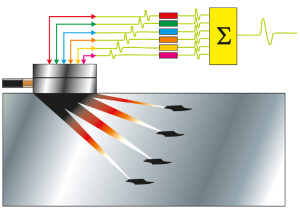

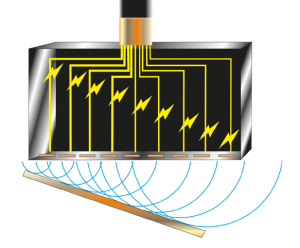

Al disparar los elementos individuales de un transductor de matriz en momentos ligeramente diferentes, el haz ultrasónico se puede enfocar o dirigir en una dirección específica.

Dirección y enfoque con arreglo de fase

Al albergar un transductor con 16, 32, 64, 128 o 256 elementos individuales y un número correspondiente de preamplificadores de pulsos, el haz ultrasónico se puede «dirigir» electrónicamente.

Dirección del haz: una ventaja importante de las matrices en fase es la capacidad de sintetizar dinámicamente un haz ultrasónico y crear una «sonda virtual» con una amplia gama de ángulos.

El haz de ángulo se crea disparando secuencialmente cada elemento en una matriz para crear un frente de onda siguiendo el ángulo deseado. El ángulo es seleccionado y configurado electrónicamente por la instrumentación, y puede cambiarse pulso por pulso.

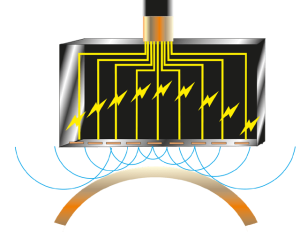

Enfoque: al igual que con la dirección del haz, se puede usar el mismo efecto para enfocar un haz ultrasónico seleccionando el orden de disparo y los retardos de pulso de los elementos de la matriz. Esto se puede cambiar pulso por pulso para «barrer» un punto focal a través de un rango de profundidades en el material de prueba. La orientación y el enfoque del haz se pueden combinar para producir un haz enfocado y en ángulo.

Escaneo con arreglo de fase

Escaneo lineal: también llamado indexación, dispara sucesivamente grupos adyacentes de elementos para crear un efecto de escaneo. El ancho del haz y el paso de escaneo se pueden controlar seleccionando la cantidad de elementos disparados en paralelo y la cantidad de elementos indexados para disparos sucesivos. Esta técnica se puede combinar con la orientación y el enfoque del haz para aplicar un «movimiento de exploración» a los haces en ángulo y enfocados.